- ギターを作ろう!週刊ギタークラフト YouTubeのギター製作お役立ち動画まとめ ネック製作編

- 2019/03/17

- Category:

YouTube動画「ギターを作ろう!週刊ギタークラフト」のネック製作編まとめ

今回のブログではYouTube動画をまとめた記事の他、実際に製作を行う方の機材環境にエコノミーサンダーが用意できない環境にあると思います。

三相200Vの導入・広いスペース・サンダー本体が必要になります。エコノミーサンダーを導入するだけでも60~80万円の費用が必要かもしれません。

エコノミーサンダーが無い前提の最低限度の機材だけでギターを作る方法のご紹介です。

今の工房になる前は最低限の機材だけで実際にこれらの方法でギターを作ってました。必要な工具・機械

●トリマー・・・マキタやリョービ等の物が望ましい。安物はすぐ壊れる事や台座の精度が悪い。B社のトリマーは使ってみましたが×。ビット類はホームセンターで販売されている物で可能。

●ルーター・・・マキタか日立製。高回転・高電圧の物ですので耐久性を考えても質の良い物を選ぶのが吉。

●ノミ・・・市販の物で可能。ただし磨ぎ直しましょう。

●鉋(かんな)・・・市販の物で可能。ノミと同じく磨ぎ直し推奨。

●ボール盤・・・安物はパワーが無い事や回転が足りず穴空けに不具合を起こす可能性あり。10万円程度の国産メーカーの物であれば問題無いと思います。重いので扱い注意。

●プレーナー・・・木材の準備が業者とのやり取りで思い通りの木材が入手できるなら不要。木材の厚み出しには必須機械。

ギターを作る上での基準寸法を把握していれば初めてでも作る事ができると思います。

大事な事は慌てない事、ゆっくり冷静に行っていきましょう。

木材の準備

木材は木材屋から購入するかネットでも簡単に購入できます。使いたい木材の名前をGoogle等で検索すれば購入できるページがヒットしていきます。

最初は練習と思って安価な材で作っても良いでしょう。

希少な木材で作るとかっこいいのかもしれませんが、初めて作る場合は失敗する事も考えて2回目以降にセレクトするのが無難です。

また希少材を使用したからといって凄く音が良くなる訳ではありません。

ハカランダで作ったら音が良いのか、バールだから音が良いのかと聞かれるとそうは思いません。デザイン&加工

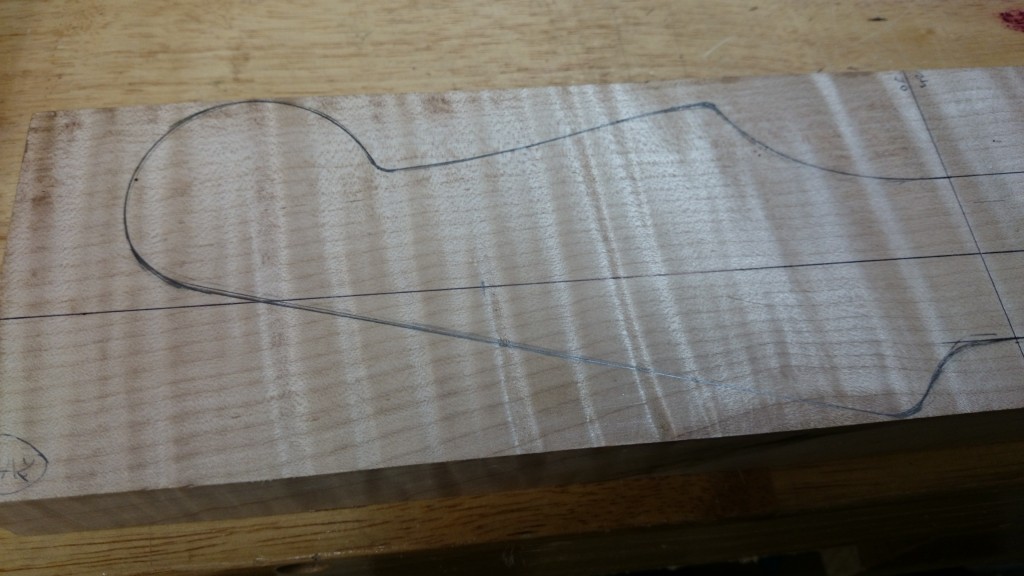

ヘッド形状等は実際に使いたいペグ等を置いて、パーツがヘッド内に取り付けできる様なデザインを設計していきましょう。

本来は製図という、大きな半透明用紙に書いたデザインをカーボン用紙等を挟んで木材に書き写すのですが、自分が把握できていれば問題ありません。

万が一に入手した木材では幅が足りない場合も接着して増やせば問題ありません。

角度付きネックは耳貼りという左右に木材を貼り足して製作している物が多いです。

しかし平行段ネックは1枚板で製作する事が殆どですので、接着してると安物ギターの様に見られてしまうので注意が必要です。バンドソーがない場合のヘッド加工

バンドソーは高価な機械ですが、必ずしも必要ではありません。

大きいので場所を取る上、材を切り出す場面以外に使わない機械なので地味に使用頻度が少ない機械です。

バンドソー自体も高額な機械なので、必要が無い場合は無理して購入する必要はありません。バンドソーが無い場合は穴を繋げる様に周りを空けていく事で切り出す事が可能です。

ハンドソーやジグソーで切る事もできますが、ギターで使われる木材は硬いので非常に切るのに時間が掛かると思います。

手が振動で疲れたりと危険でもありますので穴を空けて切るのがオススメです。ボール盤さえあれば材の切り出しが可能です。

ここが最低限の機材だけで作る難関でもありますが、サンダーが無い異常は機械で外周を仕上げる事になります。

丁寧に作りたければYouTubeでもお話の通り面倒でも外周用の治具を作って加工するか、私の場合は何本もオリジナルギター・ベースを作るので毎回に1本しか作らない治具を作ってたらさすがに大変です。

ルーターのフリーハンドだけで外周を加工して仕上げていました。

小口面は引っ掛かる等して危険がありますので、木材によってどんなに慎重に加工しても引っ掛かる危険なポイントがある場合は無理して加工せず、大変ですが後から手作業で仕上げる等の妥協も必要です。補強材等はストレートの板等を貼ってガイド化し、トリマーで彫るだけなので簡単です。

治具が貼れるスペースが必要なので外周を切り出す前に行いましょう。サンダーがある場合のヘッド加工

もしサンダーがある場合、ヘッドの落とし込みが先で問題ありません。動画で話ている順番で問題ありません。

外周のきついカーブは穴空けで対応して加工すると手作業で整えるより楽になります。トラスロッド溝

トラスロッドの溝も最初は両効きトラスロッドの使用がオススメです。

撓みが無いただ真っ直ぐの溝を掘るだけで簡単です。まずは両効きで製作してみましょう。補強材についてはカーボンが定番ですが金属製でも可能です。

ステンレス補強材を埋め込むと非常に硬くなり、硬いネック材に仕込むと5弦ベースでレギュラーチューニングをしても全く反らなくなります。

しかしその分、音も硬質になりますので考え物でした。

柔らかい木材で補強材を仕込むか、グリップを薄くして音質バランスを取る必要があります。

Ibanez等はチタンの補強材を仕込んで強度を得た上で極薄ネックを実現しています。ロッド溝加工後はネック側面をストレート治具を使って加工しましょう。

加工後はヘッド外周へ繋がるラインの手直しと、順番は変えて問題ありませんがヘッド外周でビットが引っ掛かる等して綺麗に加工できなかった部分等を手作業で手直ししていきましょう。ヘッド段加工

ヘッドに段を付ける落とし込みはサンダーが無い場合は後の作業になります。

実線ギリギリではなく「大体この辺りまで落とし込む線」を書いて、書いた線までルーターで落としていきます。

後から修正できるので書いた線に合わせて彫る必要はありません。

ペグに干渉しない、自分のデザインに余裕をもった位置まで彫れていれば問題ありません。

落とし込み後は指板を大まかにネックからやや食み出る位に加工し接着です。接着の際はしっかり面が出た物で平面を出していきましょう。

指板接着

接着の際は安いクランプでも良いので沢山持っておくと良いです。

金属製のクランプで木材に傷や凹みが付いても削って加工してしまう部分であれば気にせず直接セットして問題ありません。

クランプが足りなくなる事だけは避けましょう。接着の際にはストレートの面が出た当て木を指板面に挟んでクランプすると接着精度が高くなります。

両効きロッドでない1Wayロッドの場合は接着前に逆反り平面出しが必要で、グリップを大まかに削る事になるので後の作業が手作業で大変になるので両効きロッドがオススメです。

ビットを使って簡単に加工ができなくなりますが、手作業で仕上げる場合は指板を貼る前に大まかに削って逆反り平面出しも行い後の作業の不安を解消する事も可能です。指板加工

予めネック側を治具でストレート加工して整形していると、接着後は大まかに作って貼った指板がストレート部分をビットの当たる部分に使えますのでツライチ加工ができます。

ビットをネック材側に当てながら指板を削ると綺麗に整える事ができます。指板側面のストレート加工はビットだけで簡単に行えます。

グリップ加工

指板を接着した後はグリップ加工等、ネックの形に仕上げていきます。

今回は両効きロッドの場合ですが、片効きの場合はやり方が異なりますのでご注意下さい。

両効きトラスロッドであれば順反り方向にも効かせる事ができますので逆反り平面出しを行う手間が省けます。

しかし木材の安定性が悪いと削っていく内に大きく逆反る事もあるかもしれません。

逆反りしても両効きロッドなのでロッドを効かせて直せるとはいえ、この辺りは材の品質が問われますので心配であれば補強材を仕込んで強度を高める加工をしておく事や、長年置いた材で安定性に信頼があるネック材で作ると良いでしょう。基本的に一気に削らず、少し削っては1日放置等をして加工をしていきましょう。

木材も強度が一気に変化するとネジれたり反りによる変形が発生する場合があります。

時間を掛けて加工していきましょう。杢目があるネックは刃が引っ掛かり易く、材に引っ掛かりエグってしまう場合がありますので鉋での加工は大まかな加工で問題ありません。

ヒール部やボリュート部等の鉋が入れきれない部分は小刀が必須です。危険な物ですので指を切らない様に。

この辺りは硬い部分の加工になりますので刃の消耗も激しくなります。

切れ味が悪くなったら磨いで使う等をしましょう。切れない工具をそのまま使うのは危険です。フレット溝

フレット溝は計算で位置を出せますので世の中に無いスケールを作る事も可能です。

しかしネットで出てくるスケールは市販品を比べると位置がズレている様で、私の場合はメーカーから購入した指板のフレット位置をコピーして使っています。YouTubeのお話を参考下さい。ナット溝もストレート治具で彫りましょう。

ヘッドの段付きカーブは手作業で削って整えます。

この辺りは大まかにノミで落として丸ノミで仕上げていきましょう。この後は指板Rを整形しフレットを打ったり、ネックグリップを仕上げれば完成です。

硬い材程、フレットを入れ難くなります。

端材に溝を切ってみて、フレットの入れ易さを確認するのがオススメです。

硬い様であれば一段太いノコで切る等しましょう。

あまりにキツイ溝にフレットを打ち込むと逆反りしていきます。いかがでしたでしょうか?

ネックの製作編は以上になります。ギター製作の参考になれば幸いです。

次はボディ編まとめですね。

ご覧頂きありがとうございました♪

〒114-0014 東京都北区田端1-21-3 エーデルワイス101

ギターリペア工房 Draw a New Sound

東京都 山手線 田端から徒歩2分 どこよりも早いリペア早期仕上げ対応可能のリーズナブル料金&丁寧な作業のギターリペアショップです♪

●ホームページ Draw a New Sound

●YouTubeではブログでは語られない裏話からギターの作り方まで掲載中!

マイチャンネル YouTubeチャンネル●ツイッター DNS_Guitar

BLOG CATEGORY

ARCHIVE

- 2024年4月

- 2024年3月

- 2024年2月

- 2024年1月

- 2023年12月

- 2023年11月

- 2023年10月

- 2023年9月

- 2023年8月

- 2023年7月

- 2023年6月

- 2023年5月

- 2023年4月

- 2023年3月

- 2023年2月

- 2023年1月

- 2022年12月

- 2022年11月

- 2022年10月

- 2022年9月

- 2022年8月

- 2022年7月

- 2022年6月

- 2022年5月

- 2022年4月

- 2022年3月

- 2022年2月

- 2022年1月

- 2021年12月

- 2021年11月

- 2021年10月

- 2021年9月

- 2021年8月

- 2021年7月

- 2021年6月

- 2021年5月

- 2021年4月

- 2021年3月

- 2021年2月

- 2021年1月

- 2020年12月

- 2020年11月

- 2020年10月

- 2020年9月

- 2020年8月

- 2020年7月

- 2020年6月

- 2020年5月

- 2020年4月

- 2020年3月

- 2020年2月

- 2020年1月

- 2019年12月

- 2019年11月

- 2019年10月

- 2019年9月

- 2019年8月

- 2019年7月

- 2019年6月

- 2019年5月

- 2019年4月

- 2019年3月

- 2019年2月

- 2019年1月

- 2018年12月

- 2018年11月

- 2018年10月

- 2018年9月

- 2018年8月

- 2018年7月

- 2018年6月

- 2018年5月

- 2018年4月

- 2018年3月

- 2018年2月

- 2018年1月

- 2017年12月

- 2017年11月

- 2017年10月

- 2017年9月

- 2017年8月

- 2017年7月

- 2017年6月

- 2017年5月

- 2017年4月

- 2017年3月

- 2017年2月

- 2017年1月

- 2016年12月

- 2016年11月

- 2016年10月

- 2016年9月

- 2016年8月

- 2016年7月

- 2016年6月

- 2016年5月

- 2016年4月

- 2016年3月

- 2016年2月

- 2016年1月

- 2015年12月

- 2015年11月

- 2015年10月

- 2015年9月

- 2015年8月

- 2015年7月

- 2015年6月

- 2015年5月