Youtubeのギタークラフト動画まとめ アーチトップ・ラミネートボディ製作編

- 2019/04/13

- Category:

ボディ材の2パターン目、ラミネートの際にチェンバー加工(中を空洞にする仕様)の際の作り方の紹介です。

前回に引き続き、エコノミーサンダーは一般的に導入が難しいと思いますのでサンダーが無い前提で製作する内容になります。

今回はベースのアーチトップ仕様です。ギターでもテレキャスターシンライン等の製作でも参考になります。

ギタークラフト動画は後半になってくると具体的な製造数値等を公表しておりますので実際に製作の際に寸法等に役立つと思います。

~ノミ改造~

もし加工でアーチのデザイン上で刃を入れきれない場面が出てきた際に困らない様に道具をカスタムする必要も出てきます。

アーチトップではデザインによって市販のノミやカンナでは刃が細かく削りきれない事があります。

その際はノミを改造して、カーブのキツイ部分でも刃を入れきれる様にカスタムする事も可能です。自分の使い易い様に道具も作り込んでいきましょう。

今後アーチトップ品を作らないと思った事でこのノミはクラフトマン仲間に譲ってしまったのが悔やまれます…。笑

ノミも2~3種類、細かい用と極細用と作っていると加工時に便利です。

肝心の仕上げた写真がありませんが、ノミを加工し磨ぎ石で綺麗に加工する事で自分好みのノミに作り変える事ができます。

アーチトップ加工で活躍しますので是非とも作っておきたいですね。

ボディ接着 ~トップ材~

ラミネートの際には木材の状態がシビアです。

薄い材程に反ってしまうので接着時は板に押し付けた状態で左右の材を貼る事になりますが、接着剤の水分を吸って材自体が変形したりしますので多少の誤差が出てきます。

厚みはバック材とどうバランスするかは自由です。しかし後から薄くする場合はプレーナーが必要です。厚みを増やす事はできませんので完成系をよく考えてから加工しましょう。

接着後の接着面の平面出しに苦労しますので状態が悪化してきた材は使わない選択肢も必要です。

変形した材を無理して使うと接着に苦労したり、誤差が出て修正に苦労する等になり作業に影響が出てきます。材選び ~バック材~

バック材もトップと同じ事が言えますが接着面の平面を出し易くする為に接着を上手く行いたい所です。

接着後はバック材の加工手順はどちらでも構いませんが、先に内部を掘っても構いませんし、外周的にルーターが乗る余裕がある様であれば先に外周を加工しても構いません。

接着の際は接着面にストレート冶具を置いてルーターで加工し、面を出して接着します。

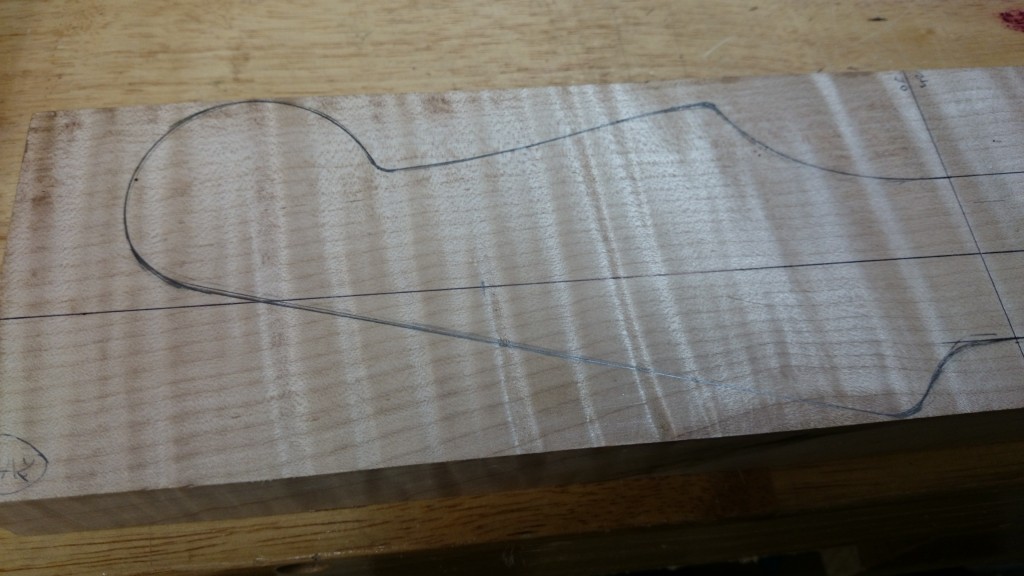

~バック材加工~ネック編と同じく、バンドソーが無い場合は周りをボール盤で穴を繋ぎながら空けていき、全て繋ぎ終えたらノコギリかハンドソーでカットしていきます。

外周をルーターのフリーハンドで整え、外周を完成させます。

この後はトップ材を貼った際、バック材をガイドにトップ材を綺麗に整えますのでこの段階で仕上げてしまいましょう。

接着の精度や木材自体の変形で平面性が良くない場合はある程度の平面出しを行い仕上げておきましょう。ルーターで掘る際にガタつきの原因になり綺麗に掘れない等が発生します。

チェンバー加工をする際はルーターの乗る部分を考えながら掘っていくと問題ありません。YouTubeのお話をご参考下さい。

加工後は面出しを行い、トップ材の接着が綺麗に行える様に平面出し加工を行いましょう。

~配線穴加工~

ラミネートの際、バック材にザグリを掘っておく事で配線穴の穴空けが必要無くなります。

ラミネートの際、バック材にザグリを掘っておく事で配線穴の穴空けが必要無くなります。特にFホールやチェンバー加工等をする際、穴を空けたくない所に穴を空けないといけなくなる場合は先にザグリを掘って配線の穴空けを行わない様にする方法があります。

ハンドドリルで空けられる穴はストレートになります。コントロールザグリが小さい等の理由で思っていた位置に穴が空けられないトラブルが起こらない様に、接着前に掘っておきましょう。

ザグリを掘ると、接着前に掘ったザグリが繋がって配線穴になります。ただし複雑に迷路の様なザグリを掘ると配線が通せないので気を付けましょう。

~トップ材加工~

大まかに外周をカットし平面をある程度整えます。

アーチトップ加工をする際は段付き加工をしますので、傷が残ってても平面性が良ければ表面の傷は加工で消える部分ですので問題ありません。

Fホールを空ける際は先に仕上げておきましょう。

作業上で接着する際は1日放置になりますので作業のタイミングでは接着して帰宅し、次の日になったら作業ができる様にしたいですね。

しかし作業効率を優先して接着を優先すると、接着後のFホール等の加工はヤスリを通し難くなります。バック材にヤスリが当たりストローク幅が減るので削るのに時間が掛かるので、やれない事はないが時間が掛かるので接着前に仕上げていたい所ですね。

~プレーナーが無い場合の厚み出し加工~

あまりオススメはできませんがプレーナーが無い状態で厚み出しも可能です。しかし作業効率が非常に悪いので、ラミネート物の製作をする方法としてプレーナーは必須と思った方が良いでしょう。

ボール盤で大まかに肉抜きし、ルーターで掘れば厚み出しができます。

肉抜きの際はドリルは大きい径を使いましょう。ドリルは消耗品ですので穴空け様と別で肉抜き用を用意した方が良いです。

写真では肉抜き様で大きいドリルが10mmしか持っていなかったので、写真で見て分かる通り相当無駄に大変な作業になります…。笑

ルーターが乗る関係で外周を整える前にする必要があります。ルーターが乗る部分を考えながら掘っていく必要があります。

もしくはルーターの台を自作しましょう。

板にルーターの刃が出てくる穴を空け、ビス止めできる穴を空けてルーター本体に固定するとボディ外周の余っている部分に乗る事ができるので大きくルーターで落とし込みが可能です。

必要な部分を設定した厚みまで掘ったら完成です。非常に手間が掛かるのでオススメしません。

実際にやってはみたものの、作業効率としてはプレーナーでやった方が絶対に良いと思います。

台にしていた部分はノミで整えて完成です。この後に外周を整えましょう。

~ボディ加工~

トップ材を接着後はザグリ類を掘っていきます。

外周はバック材をガイドにしてビットを使うと綺麗にツライチ加工ができます。

ジョイント部は掘り易い様に(冶具が載せ易い様に)材を余らせておくと作業上でやり易くなります。

ザグリ類を加工後はアーチトップ加工です。実際に完成系を想定し、段差を付けて整えていきましょう。

ザグリ類を加工後はアーチトップ加工です。実際に完成系を想定し、段差を付けて整えていきましょう。 ベース的なアーチトップはギターと違い、段差を付けてトップに坂を作っていくイメージです。

ベース的なアーチトップはギターと違い、段差を付けてトップに坂を作っていくイメージです。ギターでいう所のレスポール的なアーチを作るとブリッジが平面で取付できないので(ベースのチューンOなら可)、使うブリッジにより通常のブリッジであればこの様なアーチになります。

ブリッジの計算はアーチで落とす分をブリッジ落とし込みをする計算になります。ポケットの深さに気を付けましょう。

ざっくりで構いませんのでルーターのフリーハンドでボディ中心に乗る様にしながらルーターで落としていきます。

段差をカンナで加工し、アーチを付けていきます。

ギターのアーチの様に細かい段差を付けていっても構いませんが、ベースのアーチはそこまで大きな段差にならないので手作業で行っても作業効率は変わらないかもしれません。

アーチのデザインも結局は自分で決めて構いません。もしカンナで削るのが難しい形だった場合、上記になる手作りノミで加工できる様に工具に工夫が必要になってきます。

アーチをどこまで付けるかはデザイン次第ですが、加工前の元の材に傷が多い場合でもこの作業で削り消えますので平面性さえ問題無ければ気にする必要はありません。

~生地調整~

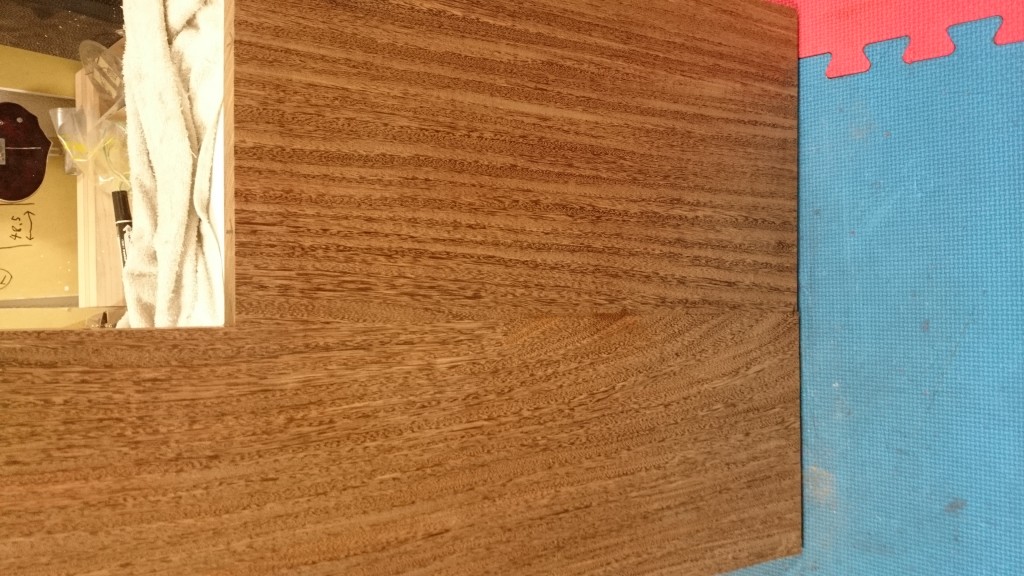

完成後は塗装前の磨きになります。300~400番手まで磨けば完璧です。硬い材だとなるべく傷が無い状態でここまで仕上げたい所です。ブビンガ等は硬過ぎて傷が中々消えないのでここで非常に辛い作業になります。

~塗装~

パドゥクは音質も良いですし見た目も良い材なのでオススメです。

やや色を染み込ませ、シーラー(塗装密着剤)と軽いトップコート数回でウッディ感を残しつつやや艶のある仕上げで完成できます。一般家庭で行える最低限の塗装で良い仕上がりにできると思います。

ウエンジ等も木材として独特の杢目を持っており、トップ材に使用する事で最低限の塗装でも完成形として良いデザインになります。

色自体は黒ですが、赤等を染み込ませると杢目以外の部分が染まる等の性質があります。

~組み込み~

塗装を本格的に行う物でない場合はビス穴等が塗料で埋まりませんので先に空けていても問題ありません。

塗装を本格的に行う物でない場合はビス穴等が塗料で埋まりませんので先に空けていても問題ありません。組み込み時にわざわざマスキングテープを貼ってセンターラインを確認する手間暇も効率が悪い為、塗装前に空けておくのをオススメします。

完成です。

いかがでしたでしょうか?ラミネートするギター・ベースは手間が掛かりますので根気とやる気が必要です。

ギター製作に参考になれば幸いです。

読んで頂きありがとうございました♪

~ギタークラフト関連記事~

・ギターを作ろう!週刊ギタークラフト YouTubeのギター製作お役立ち動画まとめ ネック製作編

・ギターを作ろう!週刊ギタークラフト YouTubeのギター製作お役立ち動画まとめ ボディ製作編

・ギターを作ろう!週刊ギタークラフト YouTubeのギター製作お役立ち動画まとめ 塗装編

〒114-0014 東京都北区田端1-21-3 エーデルワイス101

ギターリペア工房 Draw a New Sound

東京都 山手線 田端から徒歩2分 どこよりも早いリペア早期仕上げ対応可能のリーズナブル料金&丁寧な作業のギターリペアショップです♪

●ホームページ Draw a New Sound

●YouTubeではブログでは語られない裏話からギターの作り方まで掲載中!

マイチャンネル YouTubeチャンネル●ツイッター DNS_Guitar